事実やデータが見えてからが勝負。ミスを事前に防止する仕組みとは

10分以内で段取りを行う「シングル段取り」、ヒューマンエラーを未然に防ぐ仕組み「ポカヨケ」。生産現場の改善で用いられるおなじみの手法だ。これらの手法を築いたのは、新郷重夫氏。戦後、コンサルタントとして多くの製造業の現場改善に取り組み、トヨタ生産方式の源流を形作ったともいわれる人物である。画期的な改善手法が生まれた背景には、現場の事実を正しく捉えて、真の問題を探求する粘り強さと熱意があった。

月刊誌『工場管理』4月号特別企画「“カイゼンの職人”新郷重夫に学ぶ 改善の原点的思考」への寄稿「IEを現場のものにし、卓越した改善の功績を残す『新郷重夫』を知る~その思いと思考、改善の手法を紐解く~」(日本能率協会コンサルティング・石田秀夫著)を一部編集の上、4回にわたって紹介する。新郷氏の功績を振り返り、現場改善に向き合う姿勢や思いに迫る。

源流つくり込みを構築する「ポカヨケ」とは

製造ラインなどにおいて、自工程品質の向上を目的に設置する作業ミスなどのヒューマンエラーを事前に防止する仕組み・システムである。「ポカ」(忘れや勘違いの失敗)を「除ける」(避ける・回避する)という現場で語られていた言葉が「ポカヨケ」の語源と言われている。こちらも海外でも「POKAYOKE」と言われ、日本発である。

▶発案した背景

人はミスをするものであり、疲れてくるとなおさら顕著となる。一方で自主検査も工数・確実性の面からも信頼性が高いものと言えず、後工程などでの順次検査も工数を要していた。

自工程保証の考え方から、自工程で追加の動作をせず、品質を担保できる仕組みが自工程品質保障上、必要であった。

▶概要・解説

工程の中に、検査機能および不良予防機能を内蔵させておき、効率良く確実に人の「ポカ」を防ぎ、自工程の品質を担保する仕組み。

たとえば、組立ラインでの誤組付け・異品組付けを防止する場合、以下の仕組みなどがある(取出しポカヨケを安価行う場合は、生産種類ごとの穴あき段ボールでも可)。

■改善前

A~Gの部品を決められた個数ずつ取って組付け

■改善後

Aから決められた個数を取るとランプが消えていく、A~Fまでのランプがすべて消えなければGの蓋が開かない。Gのランプが消えなければ、Aの蓋が開かない。

▶効果

自工程でわざわざ検査などの作業をせず、ポカに気づき、自工程の品質保証を実現する。ポカヨケはお金をかけるのではなく、安価に知恵で構築するため、投資効果も高い。

▶この手法の本質

自工程で手間をかけず、仕組みに金をかけず、メンバーの知恵を絞り工夫することが大切。また、自主改善なども行い、改善スキルも向上させることが現場の競争力でも大切になってくる。

以上、今も活用されている偉大な功績である、多品種少量生産でも設備をフル活用する「シングル段取り」、自工程での品質を源流で確保する「ポカヨケ」について紹介した。

デジタル化の現在にも通じる本質~DXで改善により集中を~

近年、製造現場もデジタル・トランスフォーメーション(DX)が手段として進み、変わってきているが、新郷さんのおっしゃられている改善の精神や思考は変わらないと考える。ただし、新郷さんが提唱する「事実を見る」の部分は、DXでデータ化すれば測定の手間は省け、時間短縮されている。その分、問題の要因や対策に時間を割けるはずである。この「事実を見る」の部分でデータの取得は楽になったが、現場で事実である作業や動き・流れを見て、問題や要因を自分の目と頭で捉え、考えるところは、人で行うしかない。その部分は人の知恵なのである(他の関連データなどが助けてはくれるが)。

したがって、以下の図のように、現場改善における付加価値時間は、DXで比率を増せることになり、より改善に集中できることになる。現場にとっては大変嬉しいことだ。

ただし、現在DX導入にて現場の問題やデータの見える化は進んでいるが、改善に進んでいないという会社も散見される実態である。

事実やデータが見えてからが勝負である。新郷さんの言う「ノウ・ホワイ:Know Why」や「生産5つの要素の『なぜ:Why』」から考え、なぜ問題が発生しているか?と人の脳で考え抜いたうえで、改善案を考え続け、高速で改善のプロセスを回すことが大切ではなかろうか。

現場の強さ・改善というと、日本の現場が得意なところである。よって、DXが進むと日本の現場の強さが活かせると思えるので、日本のモノづくり復権となる日も遠くないと考える。

新郷さんも、きっとそう願っているはずである。

筆者:石田 秀夫

株式会社日本能率協会コンサルティング

取締役 生産コンサルティング事業本部 本部長 シニアコンサルタント

URL:https://www.jmac.co.jp/

(『工場管理』2023年4月号 特別企画「“カイゼンの職人”新郷重夫に学ぶ 改善の原点的思考」解説より抜粋)

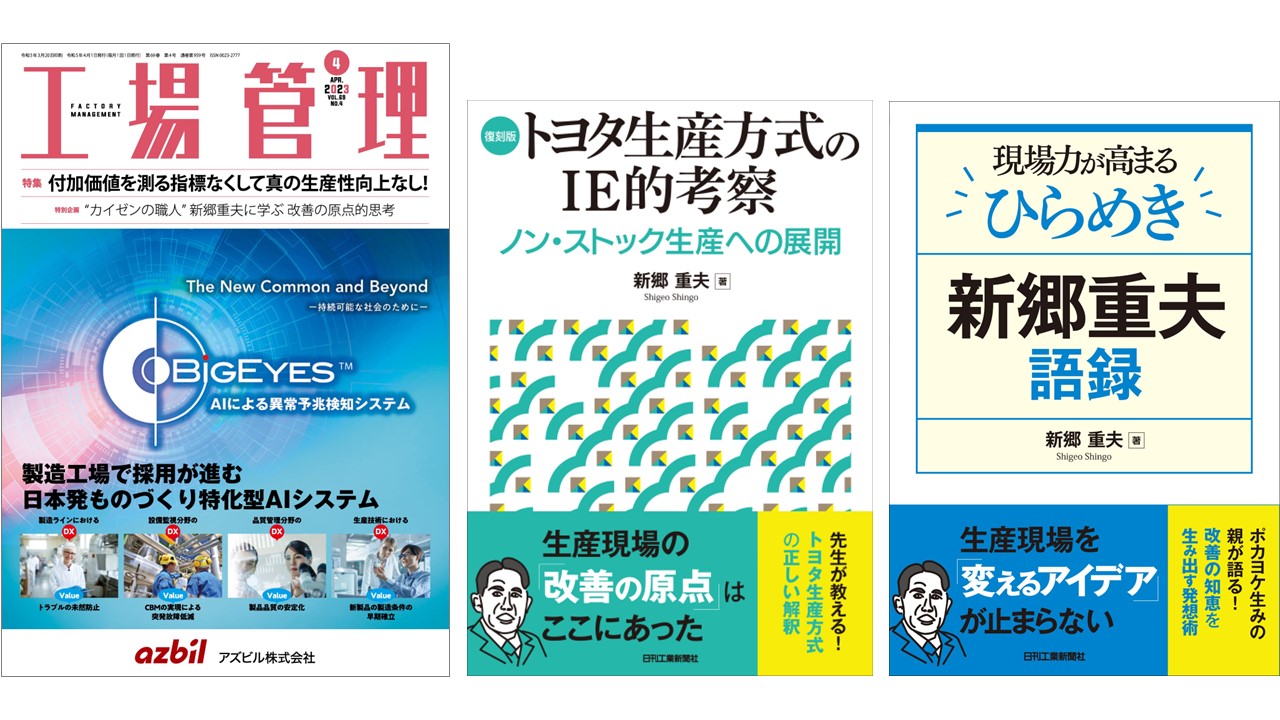

雑誌・書籍紹介

書名:『工場管理』2023年4月号

税込み価格:1,540円

<販売サイト>

Amazon

Rakuten ブックス

日刊工業新聞ブックストア

書名:復刻版 トヨタ生産方式のIE的考察 ノン・ストック生産への展開

著者名:新郷重夫

判型:A5判

総頁数:368頁

税込み価格:3,850円

<販売サイト>

Amazon

Rakuten ブックス

日刊工業新聞ブックストア

<目次>

<第1部>工場改善の原点的志向

第1章 生産の構造

第2章 工程の改善

第3章 作業の改善

第4章 ノン・ストック生産への展開

<第2部>トヨタ生産方式のIE的考察

第1章 トヨタ生産方式の理解

第2章 トヨタ生産方式の構成

第3章 トヨタ生産方式のIE的構成

第4章 カンバン制度の展開

第5章 トヨタ生産方式の周辺

第6章 トヨタ生産方式の進路

第7章 トヨタ生産方式の導入と展開

第8章 トヨタ生産方式の総括

書名:現場力が高まるひらめき 新郷重夫語録

著者名:新郷重夫

判型:四六判

総頁数:192頁

税込み価格:1,980円

<販売サイト>

Amazon

Rakuten ブックス

日刊工業新聞ブックストア

<目次>

第1章 改善を始めるために

第2章 改善するべき問題を見つけよう

第3章 なぜ改善するのか、その目的を理解しよう

第4章 改善案を作ってみよう

第5章 改善を実現していこう

特集・連載情報

月刊誌『工場管理』4月号特別企画「“カイゼンの職人”新郷重夫に学ぶ 改善の原点的思考」への寄稿「IEを現場のものにし、卓越した改善の功績を残す『新郷重夫』を知る~その思いと思考、改善の手法を紐解く~」(日本能率協会コンサルティング・石田秀夫著)を一部編集の上、4回にわたって紹介する。新郷氏の功績を振り返り、現場改善に向き合う姿勢や思いに迫る。