米国でゆかりの賞が創設される、「新郷さん」って誰?

10分以内で段取りを行う「シングル段取り」、ヒューマンエラーを未然に防ぐ仕組み「ポカヨケ」。生産現場の改善で用いられるおなじみの手法だ。これらの手法を築いたのは、新郷重夫氏。戦後、コンサルタントとして多くの製造業の現場改善に取り組み、トヨタ生産方式の源流を形作ったともいわれる人物である。画期的な改善手法が生まれた背景には、現場の事実を正しく捉えて、真の問題を探求する粘り強さと熱意があった。

月刊誌『工場管理』4月号特別企画「“カイゼンの職人”新郷重夫に学ぶ 改善の原点的思考」への寄稿「IEを現場のものにし、卓越した改善の功績を残す『新郷重夫』を知る~その思いと思考、改善の手法を紐解く~」(日本能率協会コンサルティング・石田秀夫著)を一部編集の上、4回にわたって紹介する。新郷氏の功績を振り返り、現場改善に向き合う姿勢や思いに迫る。

生産現場改善の大家「新郷重夫」

皆さんは新郷重夫(しんごう しげお)という人物をご存じだろうか? 生産現場の改善という領域で、日本でもその筋の面々からは知られた人である。だがむしろ、米国で有名な人物と考える。

新郷さん(あえて先生でなく、親しみも込めて「さん」付けをお許し願いたい)は、皆さんの身近なところでは、現場で語られ活用されている「ポカヨケ」や「シングル段取り」を考案し、多くの会社を指導してこられた方である。当然これらと関連して、幅広い現場実践的なIE(インダストリアル・エンジニアリング)の知識・経験をベースに現場のQCD を大きく驚きの改革をしてきた人物である。また、その経験を他の会社にも活かせるよう、そして学べるよう体系的に整理された人でもある。われわれの法人(日本能率協会コンサルティング)の大先輩であるが、書籍や記録から産業界への貢献が大変大きく、大変存在感のある方である。

本稿では、新郷さんの経歴・功績を伝えるととともに、新郷さんが語り、時間が経過した今でも製造現場の改善に本質的に活かすことができる改善手法、そして、昨今のデジタル化や現場管理・改善でも活用できる要素を紹介していきたい。

IE を民主化・現場実践化

IE(インダストリアル・エンジニアリング:生産工学・経営工学)というと、当初学問のにおいがする印象であったが、現場で活用できるように思想化・体系化・手法化を行い、より現場活用に近いものにしたことの功績が大きいと考える。新郷さん自身も若い頃、米国の科学的管理法で有名なテーラーや、モーション・マインドで有名なギルブレスなどに影響を受け、自身の現場改善の根本的な考え方となっているとのことである。上述の2 名は「目的を追求し、分析を基に、より良い方法を考える」ということは述べていても、どうしたらより良い手段を考え出せるかにはあまり触れていなかった。そこで、オズボーン考案のブレインストーミングやその発想する観点である「オズボーンのチェックリスト」を活用しながら、改善発想をしやすく、改善の問題の発見から、改善案の発想・実施までを連結し、のちに「科学的思考法の体系」としてまとめている。

さらには、いくら良い改善案を考えても現場に受け入れてもらうことが大切とし、自身の経験を基に、改善実施に当たっての心理的側面や人間関係の大切さも指導時には説いていたようである。

新郷さんの人間的側面:温かいダジャレ王?

IE の民主化・現場実践化という話をしたので、ここで言い伝えられている人間側面について、述べていく。台湾での経験から(後述)、どんなに素晴らしい改善案も他人に理解してもらい、協力を得られないと実現できない悔しい経験をしたようである。

その経験から、改善は協力を促したり、協力者の心の窓を開いてもらうために、わかりやすくユーモアも交えながら伝えたりすることにしたようである。それで高い目標や新奇の改善策なども協力を得ることができ、実践することで、成果へつなげていったのである。

たとえば、「アイE、ユーE、みんなE」とはIE(インダストリアル・エンジニアリング)をもじった、新郷さんのダジャレで、理屈や技術だけのIE では、アイE(=自分だけがいい)に過ぎず、相手にわかってもらうことがユーE(=あなたもいい)である。さらに、その改善の技が心と一緒になった時、心技一体となってこそ、初めて喜ばれるものであり、これが「みんなE」であるとよく語っていたようである(『創意とくふう』1984年2月号、インタビューにて)。

ダジャレの中身的には、いわゆるオヤジギャグとも思える時もあったかもしれないが、場は和んだり、心の窓が少しずつ開いたりする要素となったと想像する。また、今でも改善を行う者、リードする現場監督者に人間力が必要と言われていることも、このエピソードからも関連付けられる。

新郷さんの経歴と功績~執念と挑戦の歴史~

新郷さんの経歴および功績を書籍や記録から辿っていきたい。

▶誕生~就職:大学卒業後、鋳造技術者・品質管理などの仕事で活躍(一時、改善推進に悩む)

1909年1月8日佐賀県佐賀市に生誕。1930(昭和5)年に山梨工業専門学校(現在の山梨大学工学部)を卒業。鋳造技術者として台北の鉄道工場に就職。戦時中は魚雷の品質管理なども行った後、工場の改善業務に従事。

この時期のエピソードとしては、台湾の鉄道工場時代に、工場の能率が非常に悪かったらしく(日本では5日でできる作業が台湾で15日)、その現場は仕事のやり方や管理方法が悪いと仮説づけ、生産管理や能率に関する書籍を手当たり次第読み、学習したようである。さらには、「科学的管理法」などを学ぶため、東京の生産技術講習会(2カ月間)を受講したかったが、上司は快諾、本社が承諾しなかったため、当時、月給が85円の時代に受講費や旅費・滞在費で240円ぐらいを自費で受講したという。向学心の高さと執念がうかがえる。

その後、台湾に戻り、講習会での知識を活かし、改善案を考え実行しようとしたが、現場の協力を得られず、理屈では動かないことを痛感したようである。改善案は考えはするが、現場の人にそれとなく気づいてもらい、自分たちが改善案を言い出すこと、発案することを主にしたアプローチに転換したようである。他人から改善案を押し付けられるとイヤな気持ちになるが、自分たちが考えたものであれば、自分ごととして意欲的に取り組むことができるからである。現代的に言えば、ティーチングではなく、コーチングのアプローチである。これも現場改善をリードする監督者に必要な行動要素と考える。

▶ (社)日本能率協会時代:多くの企業を指導し、改善技術を研究

終戦後の1945(昭和20)年に日本能率協会に入職。福岡事務所長、教育部長、技術部長、第2作業部長などを歴任。上記職歴の中で、当時「能率士」と言われた製造業のコンサルティング業務に関わるようになり、三菱造船、東洋製鋼、日立製作所、古河電工などの企業の改善に携わるようになった。1948(昭和23)年以降、日本能率協会時代より生産技術の普及に努力し、生産技術講習会の受講生は日本および台湾を含めて約2万名に達している。

1950(昭和25)年、東洋工業(現マツダ)において、800tプレスの稼働率改善を行う際、内段取り(機械を止めて行う段取り)と外段取り(機械の回転中にあらかじめ、あるいは後で行うことのできる段取り)に気づき、シングル段取りの考案につながった。1954(昭和29)年にトヨタ自動車からの要請で、豊田自動織機にて作業者への生産技術のトレーニング実施を依頼され、1955(昭和30)年までの1年間に関連会社300社からの人間も含めた2,000人へトレーニングを実施した。

1956(昭和31)年当時の三菱造船の工場コンサルティングにおいて、当時4カ月かかっていた連続建造のスーパータンカーの建造期間を一躍3カ月に、さらには2カ月に短縮する新方式を考案し、これが採用されて、建造期間の世界記録を達成した。そしてこの方式が日本造船界に普及して、わが国の造船工業の発展に大いに寄与した。

▶経営管理改善研究所時代:これまで培った改善技術を普及・指導、そして功績から受勲へ

1959(昭和34)年、経営管理改善研究所を創立。独立後、松下電器へのコンサルティングなどを通じて、「品質の確保は検査だけでは不十分である」と考えるようになり、1967(昭和42)年に「ポカヨケ」の基本的な考えを構築した。

1964(昭和39)年より2 年間、山梨大学工学部講師となる。1969(昭和44)年にトヨタ自動車でのコンサルティングにおいて、シングル段取りを初めて導入した。この功績が称えられ、1970(昭和45)年に入って海外へも仕事の場が広がった。

この際に、日本で出版した著書を出版社が英語版で発行することを拒んだため、自費で翻訳し、英語版として海外への出版を果たした。その甲斐あって、新郷さんの思考と技術は海外に広まっていった。ここも執念といえるところである。

1970(昭和45)年、造船工業の発展に寄与したことを中心とする経営管理改善の功により黄綬褒章を受章した。

1971(昭和46)年以降、三十数回にわたって、欧州(フランス、イギリス、ドイツ、ユーゴスラビア)、北欧(スウェーデン、フィンランド、ノルウェー)、アメリカ、カナダなどの各国に赴き、工場指導および講演を行ったようである。

改善に捧げた一生と功績への敬意

新郷さんの改善人生はその後も探求と実践を繰り返し、足が悪くなっても車椅子で現場に向かったと伝えられている。「改善は体力でなく、執念だよ」という言葉を残しているそうだ。

最後まで改善を指導していた新郷さんは、1990(平成2)年に亡くなり、この改善人生を終えたのである。新郷さんは先にも述べた通り、英訳の書籍や海外指導の功績から、特にアメリカで高い評価を得ている。その貢献から、製造業の研究で有名なユタ州立大学で、“Shingo Prize”(シンゴウ賞)という賞が創設されたのである。「製造業のノーベル賞」とも言う人も存在するぐらい、権威ある賞となっている。現在も製造業を中心に現場改善・サプライチェーン改善に貢献した方を表彰している。

日本では、モノづくり研究で有名、かつ㈱日本能率協会コンサルティングのエグゼクティブ・アドバイザーでもある藤本隆宏氏(東京大学名誉教授、早稲田大学大学院教授)がトヨタ生産方式研究で2000年、2001年の2度受賞されている。現在も世界の優良企業や研究者がシンゴウ賞を受賞している。

筆者:石田 秀夫

株式会社日本能率協会コンサルティング

取締役 生産コンサルティング事業本部 本部長 シニアコンサルタント

URL:https://www.jmac.co.jp/

(『工場管理』2023年4月号 特別企画「“カイゼンの職人”新郷重夫に学ぶ 改善の原点的思考」解説より抜粋)

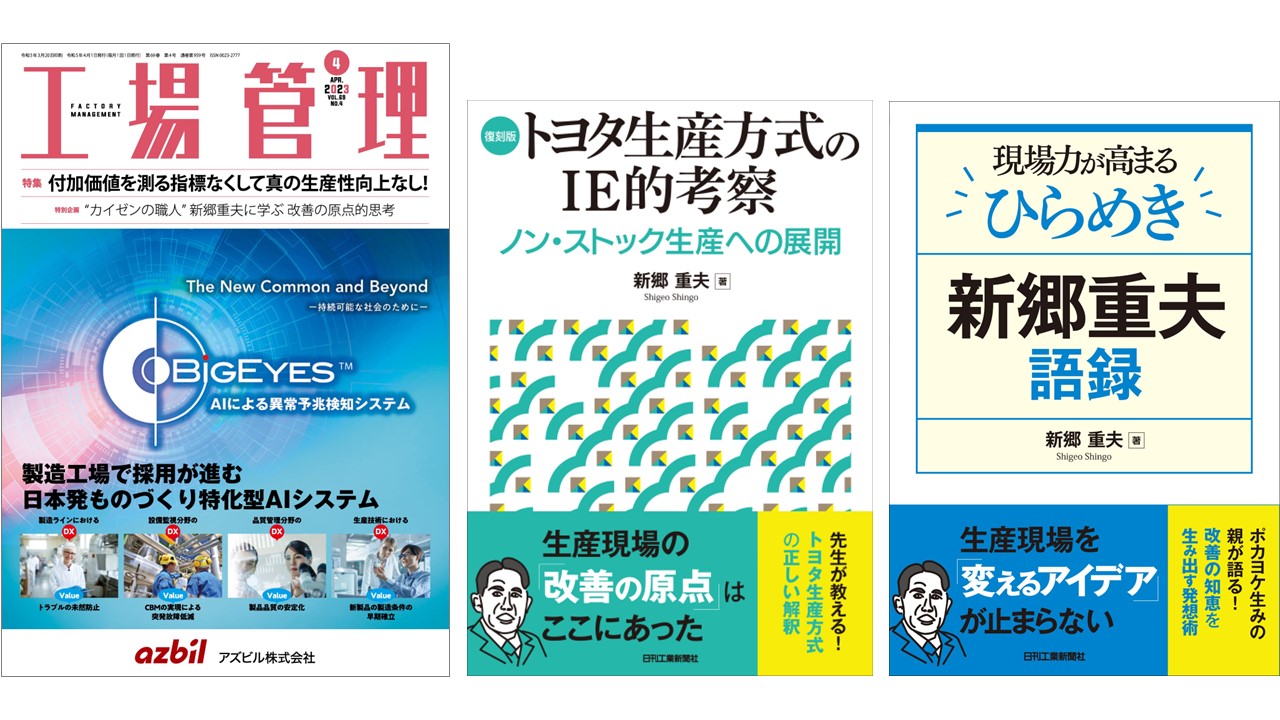

雑誌・書籍紹介

書名:『工場管理』2023年4月号

税込み価格:1,540円

<販売サイト>

Amazon

Rakuten ブックス

日刊工業新聞ブックストア

書名:復刻版 トヨタ生産方式のIE的考察 ノン・ストック生産への展開

著者名:新郷重夫

判型:A5判

総頁数:368頁

税込み価格:3,850円

<販売サイト>

Amazon

Rakuten ブックス

日刊工業新聞ブックストア

<目次>

<第1部>工場改善の原点的志向

第1章 生産の構造

第2章 工程の改善

第3章 作業の改善

第4章 ノン・ストック生産への展開

<第2部>トヨタ生産方式のIE的考察

第1章 トヨタ生産方式の理解

第2章 トヨタ生産方式の構成

第3章 トヨタ生産方式のIE的構成

第4章 カンバン制度の展開

第5章 トヨタ生産方式の周辺

第6章 トヨタ生産方式の進路

第7章 トヨタ生産方式の導入と展開

第8章 トヨタ生産方式の総括

書名:現場力が高まるひらめき 新郷重夫語録

著者名:新郷重夫

判型:四六判

総頁数:192頁

税込み価格:1,980円

<販売サイト>

Amazon

Rakuten ブックス

日刊工業新聞ブックストア

<目次>

第1章 改善を始めるために

第2章 改善するべき問題を見つけよう

第3章 なぜ改善するのか、その目的を理解しよう

第4章 改善案を作ってみよう

第5章 改善を実現していこう

特集・連載情報

月刊誌『工場管理』4月号特別企画「“カイゼンの職人”新郷重夫に学ぶ 改善の原点的思考」への寄稿「IEを現場のものにし、卓越した改善の功績を残す『新郷重夫』を知る~その思いと思考、改善の手法を紐解く~」(日本能率協会コンサルティング・石田秀夫著)を一部編集の上、4回にわたって紹介する。新郷氏の功績を振り返り、現場改善に向き合う姿勢や思いに迫る。