自動車の“スマホ化”を加速するバーチャル・エンジニアリング、危機の自動車産業

書籍『バーチャル・エンジニアリングPart3 プラットフォーム化で淘汰される日本のモノづくり産業』の発売を記念し、Part1である『バーチャル・エンジニアリング―周回遅れする日本のものづくり―』と『バーチャル・エンジニアリングPart2―危機に直面する日本の自動車産業―』の一部を紹介します。今回は『バーチャル・エンジニアリングPart2』から、バーチャルエンジニアリングによる変革について解説します。

なぜ設計開発がモデルの検討で済むようになったか

2001年、ミレニアムのスタートにあたるこの年はものづくりのデジタル化という観点からは一つの節目となる年であった。かねてから取り組まれてきた3次元設計環境がひととおり整い、すべての技術領域とまでにはいかないまでもCAE(Computer Aided Engineering)を活用した設計仕様の検討が可能となったのがちょうどこの頃なのである。

自動車開発における大きな変化は、それからの10年後に起こった。3次元CADによって作成された3Dモデルを設計開発はもとより、製造、マーケット検討、販売、保守サービスに利用したバーチャル環境の下でのものづくりが一般に普及し始めたのである。パーツや製品の3次元情報に開発/製造/営業といったあらゆるデジタル情報を組み合わせることによって可能となった(図1)。

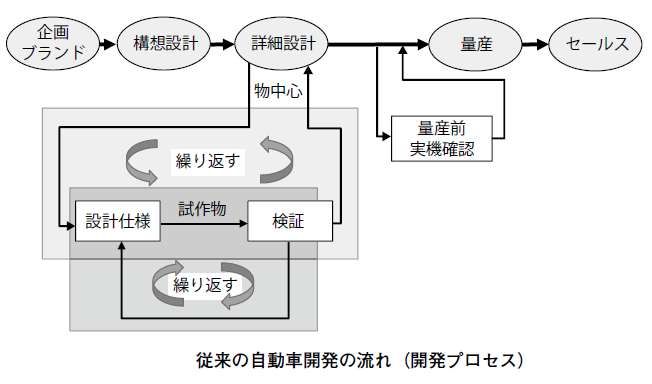

自動車の開発から製造までの流れには、企画/ブランド検討→構想設計→詳細設計を経て、量産検討→製造→セールスに至る一連のプロセスがある(図2)。企画から詳細設計までの設計開発の各段階では、それぞれ段階ごとにそこに関わる技術者や専門家らによって仕様が熟成されていく。最終的に仕様が決まると、それが量産されて顧客の手元に届けられる。

開発の初期にあたる「企画/ブランド検討」「構想設計」では、企画・開発はもとより、製造・営業など各部署のリーダー、それに経営に関わるスタッフらが参加して、製品コンセプトやそれに基づく基本機能の仕様が決められる。この段階では、参加者各自の持ち寄ったコンセプトや目標を整合することが議論の中心となる。

その後、議論の中心は、具体的な形状を決定する「詳細設計」へと移行する。詳細設計では、製品を構成する部品・モジュールの詳細な機能と仕様が決まり、量産検討・製造にアウトプットするための設計図面が出図される。

詳細設計の段階では、試作品を用いた検証と仕様の見直しが繰り返される。現在では、試作品(モノ)による検証の数を減らすために、CAEによる解析が導入され効果を上げている。3Dモデルを用いて、部品単体、または部品を組み立てた状態でCAE解析を行うことで仕様の検証・熟成から決定した仕様の保証までを成立させる。

詳細設計による仕様決定には、量産を考慮して製造要件(加工時の制約条件など)を加味した検証も含まれる。このため、仕様の決定には大きな工数と期間が必要となるが、この詳細設計段階が完遂しないと製品の設計・製造はできない。

設計仕様の検証ループを極小化する

このように多大な時間を掛けていた自動車開発の流れ(プロセス)が、大きく変革しつつある。バーチャル技術、すなわち各種シミュレーションやその結果を統合する技術を駆使して、仕様決定のための様々な検証・検討が机上で実施できる手法が二〇一〇年頃より本格的に普及し始めたからである。

これにより、従来であれば詳細設計を実施した結果、得られる、

・製造の全要件

・設計の全仕様

といったアウトプットが、開発の初期段階である企画/ブランド検討や構想設計の段階で決定する(図3)。それがバーチャル・エンジニアリング(VE)である。

バーチャルは「仮想」と邦訳されることが多い。しかし、本来の意味は「事実上の、実質上の、実際(上)の」といった意味である。したがって、VEは「実質上のエンジニアリング」を意味しており、デスクトップ上で展開されているのはむしろ「仮想」ではなく、「現実・現物」だと考えるべきであろう。

VEでは、例えば設計のなかで製造、製造のなかで営業の要件が検証されるなどといったようにプロセス横断的に要件を検証していく。また設計の中についても、モデリング⇔CAE解析⇔デザインレビュー(設計審査)の相互のループを回して仕様の精度を高めていく。ループの繰り返しを早くまわせるVEは、複雑になった最近の自動車開発には不可欠となる。

もちろんCAE解析を用いた検証は以前から行われてきた。しかし量産前の詳細設計の段階で実施する検証の多くは、実物(試作品)を使った試験に頼っていた。検証の結果、目的の機能を満たす仕様が得られないときは、設計仕様を変更し、その都度試作品を作り直して検証していた。つまり物中心に繰り返し機能や仕様の熟成を行ってきた。

VEによる開発は、こうしたやり方を大きく変革した。

以前であれば試作車(実車)を用いた仕様の検討・検証が不可欠であったが、VE環境では、現物の車両を使った検証・検討は、量産の前の最終的な「確認」にのみ実施される。検証・検討は、初期段階にバーチャルモデルを用いてすでに終了しているからだ。このため、従来、量産間際で実施されていた公的機関による「認証」も設計初期の段階で受けることができる(VT認証)。

(「バーチャル・エンジニアリングPart2―危機に直面する日本の自動車産業―」より一部抜粋)

<書籍紹介>

自動車のスマホ化はすでに具体的なスキームのもと加速しており、自動車開発に求められる品質要件は爆発的に広がりつつある。世界の自動車産業に何が起こっているか、大きく遅れをとったわが国の自動車産業に一体何が待ち構えているかを示す。盲目的なジャパンクオリティ信仰をうち壊す本。

書名:バーチャル・エンジニアリングPart2―危機に直面する日本の自動車産業―

著者名:内田孝尚

判型:四六判

総頁数:150頁

税込み価格:1,540円

<著者>

内田 孝尚(うちだ たかなお)

神奈川県横浜市出身。横浜国立大学工学部機械工学科卒業。1979年(株)本田技術研究所入社。2018年同社退社。現在、雑誌・書籍などマスメディアや、日本機械学会等のセミナーを通じて設計・開発・ものづくりに関する評論活動に従事。MSTC主催のものづくり技術戦略Map検討委員会委員(2010年)、ものづくり日本の国際競争力強化戦略検討委員会委員(2011年)、機械学会“ひらめきを具現化するSystems Design”研究会設立(2014年)及び幹事を歴任。東京電機大学非常勤講師、博士(工学)、日本機械学会フェロー。著書「バーチャル・エンジニアリング Part2」(2019年日刊工業新聞社)、「バーチャル・エンジニアリング」(2017年日刊工業新聞社)、「ワイガヤの本質」(2018年日刊工業新聞社)、雑誌『機械設計』連載「バーチャルエンジニアリングの衝撃」(2019年1月−2020年6月日刊工業新聞社)。

<販売サイト>

Amazon

Rakutenブックス

Yahoo!ショッピング

日刊工業新聞ブックストア

<目次(一部抜粋)>

第一章 世界の自動車産業に今なにが起こっているか

一・一 契約が打ち切られた日本の大手サプライヤ

一・二 3Dモデルが設計品質を驚異的に向上させる

一・三 あらためて世界との差を認識しよう

第二章 自動車に求められる新たな機能

二・一 必然的に浮かび上がるシステムの巨大化という問題

二・二 巨大システムのソフトウェア品質をどうするか

二・三 ハードウェア品質に対する考え方が変わった

第三章 なぜ設計開発がモデルの検討で済むようになったか

三・一 なぜ設計開発がモデルの検討で済むようになったか

三・二 あらゆるシーンでの車両の挙動がシミュレーション可能に

三・三 バーチャル化がもたらすビジネスモデルの変革

第四章 巨大化するソフトウェアの品質保証をどうするか

四・一 ソフトウェアの品質保証はどのように行われてきたか

四・二 自動車システム開発へのプロセスアセスメントの適用

四・三 開発効率化の決め手となるソフトウェアの再利用

四・四 2020年欧州、バーチャルテスト認証移行のインパクト

第五章 新たなビジネスモデルの出現

五・一 なぜ大部屋制度のバーチャル化が必要なのか

五・二 OEMとサプライヤの役割分担が根本的に変わる

五・三 OEMとサプライヤがともに儲ける仕組みを考える

第六章 なぜ日本のものづくりが崩壊の危機にあると言えるのか

六・一 現場主義がもたらすダブルスタンダード

六・二 規格化・標準化によるものづくり戦略の課題

六・三 競争力の劇的な低下が予測される日本のものづくり

終 章 日本の課題と将来の日本