自動車用向け金型を手がける中小企業、多関節ロボット導入を決断した理由

ササヤマ(鳥取市、笹山勝社長)は1972年の設立以来、長年にわたって家電用金型を手がけてきた。しかし2011年トップに就いた笹山社長が、衰退する家電業界から自動車分野へと業容をシフトさせ、現在は8―9割が自動車向け。さらにその半分を加工が難しい超高張力鋼板(超ハイテン材)のシートフレーム向けなどの金型が占める。多関節ロボットによる金型部品生産システムを導入したのは、超ハイテン材用の順送金型の仕事が増え、小物の金型部品加工が大幅に増加したのが理由だった。(広島・青木俊次)

笹山社長は自動車分野参入に先立ち、超ハイテン材用金型に着目した。「簡単な金型では競争相手が多く技術も進歩しない。難しく参入しづらい方が長い目で経営によい」(笹山社長)のが理由だ。

順送金型は一つの金型内に複数の工程を設け、1ショットごとに次の工程へ自動で材料を送りながら次々と加工する手法。米国では一般的で、04年に先代社長が1000トンプレスを導入してから順送の仕事は増えた。

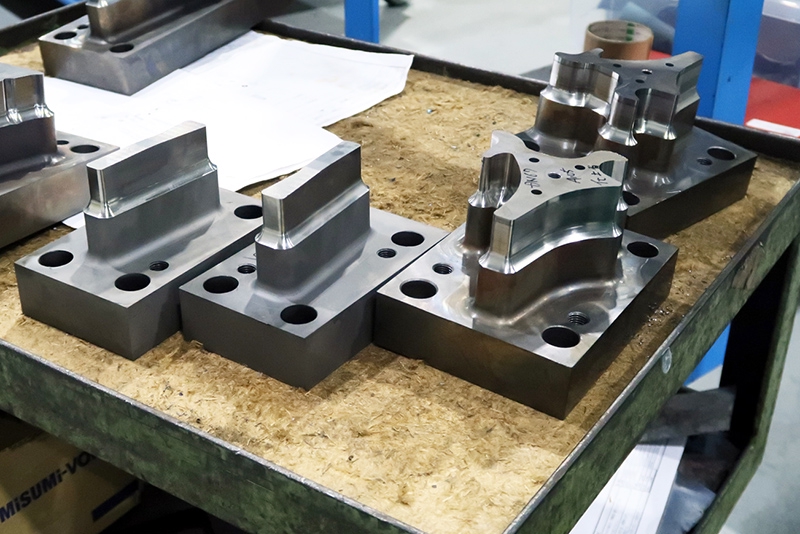

順送金型の各工程には、小型の金型部品が要る。特に超ハイテン材用金型は成形に複数工程が求められ、一つの金型につき20工程以上必要となる。金型1台を構成する500ミリメートル以下の部品が350―650点、時には1000点にも及ぶ。既存設備は大型用で小物の加工に向かず、新システムの導入を検討した。

そこで16年9月、約4億円強を投じて小物金型の加工用に5軸複合加工機を1台、横型マシニングセンター(MC)を5台、ファナックの多関節ロボット1台で構成するロボットセル生産システム「μMMC(マイクロエムエムシー)」を採用した。さらに将来の超精密加工を見据え、恒温の環境も整備した。

加工に必要な数値制御(NC)データの一部はインドメーカーに作成を依頼。ロボットが加工材料をセットした搬送台を棚から各工作機械へ供給し、加工後に排出するシステムは同10月から3人体制で稼働させた。

ただ22年9月時点で小型金物部品の月当たり加工件数は、当初目標の約半分に留まっている。金型ごとに新たな材料、データ、治具の準備が必要で段取りが難しく、金型特有の改造・変更が幾度もあり、生産計画が遅れるためだ。

また図面が出ると同時に大量の加工が短期に集中するため、あふれた分を協力企業に依頼する事態も生じている。「要因は人手不足だが休日稼働や夜間操業などもできていない」(同)と分析、人材確保を課題に挙げる。

21年8月にスタートした中期経営計画では金型設計から納品までの納期半減を掲げ、全社でデジタル変革(DX)による工程の見える化や、無人搬送車(AGV)によるマテハン改善に取り組む。

金型部品加工部門では、計画の練り直しや休日・夜間操業などにより加工時間短縮を目指すが、「マイクロエムエムシーに一番伸びしろがある」(同)と、同システムにかける期待は大きい。